El ingeniero hidráulico Leandro Storti, de IRRISUR, participó en el ciclo de Webinar de Riego por Pivot y nos brindó un paso a paso en la puesta a punto para tener a los equipos de riego en óptimas condiciones de cara a la campaña productiva.

Principales objetivos de poner a punto un equipo de riego por pivot:

-

Lograr aplicar los milímetros deseados

-

Optimizar los tiempos operativos

-

Reducir el consumo energético

-

Regar de manera segura y confiable

-

Disminuir los costos de inversión por hectárea

-

Automatizar y controlar la operación de riego a distancia

Insights de la disertación:

1- La capacidad de riego que puede entregar un equipo en milímetros por día (mm/d) está determinada por el caudal, el tiempo promedio de funcionamiento del equipo, la eficiencia en la aplicación y la superficie de riego. Cada uno de estos componentes están determinados por sus respectivas variables que van a afectar positiva o negativamente el resultado final.Es importante mantener los valores de caudal óptimo, reducir los tiempos muertos y aumentar la eficiencia de aplicación. Esto nos permitirá llegar con los valores diarios a la máxima demanda del cultivo.

Es importante tener en cuenta, previo a la campaña productiva, si el equipo ha permanecido de la campaña anterior en el mismo lugar o proviene de otro lote, de ser así, es necesario tener en cuenta los siguientes parámetros:

- Fuente, cantidad y calidad del agua del nuevo lote bajo riego.

- Caudal y el nivel dinámico: El caudal que entrega la perforación y el que puede entregar la bomba se mide a través de un ensayo de bombeo para luego determinar cuántas cámaras debe tener la bomba para entregar la presión y caudal óptimo.

- Desniveles topográficos: Es necesario caracterizar la distancia entre la fuente de agua y el centro del pivote, conocer estos parámetros permitirá conocer la pérdida de carga que sufre el agua en su recorrido hasta el sistema y adecuar la presión para que llegue hasta los últimos tramos del pivot que son los más alejados.

- Presión de entrada: Según el disertante se debe asegurar una presión mínima de 1 a 2 bar en los últimos tramos del equipo, y puede medirse sencillamente con un manómetro ubicado en el último emisor del último tramo. Para ser más exactos, se debe utilizar la información de la cartilla donde contempla todos los parámetros de pérdidas de carga para lograr el caudal óptimo en todo el equipo.

- Conocer las pérdidas por rozamiento interno: Asociado al punto anterior, es que se precisa conocer el diámetro de los caños conductores y asegurarse que éstos sean de al menos 6 a 8 pulgadas.

La determinación precisa del total de presión que necesita la bomba para operar se obtiene a partir de una ecuación de altura manométrica total (HMT) que contempla los componentes mencionados.

%20(24).png?width=938&height=391&name=ok%20%20blog%20banner%20%20(1500%20%C3%97%20625%20px)%20(24).png)

2- Comprender el funcionamiento y la relación entre el motor y la bomba es fundamental para optimizar el uso y cuidar la vida útil de los mismos. El motor se relaciona de manera directa con las vueltas de la bomba y el acople del generador se adapta a las necesidades de la bomba regulando el tamaño de la polea para poder lograr un equilibrio entre los volt que el equipo necesita y el punto óptimo de máxima eficiencia de la bomba. Es recomendable, además de voltímetro, tener en el motor amperímetro y frecuencímetro para monitorear este funcionamiento.

Los valores de voltaje óptimos de trabajo son entre 380-400 volt, lo que equivale a 50 hz y 460-480 volt que son 60 hz.

3- A la hora de realizar fertirriego o aplicación de agroquímicos tener presente el cuidado de la calidad del depósito de agua o perforación para que no sufra peligro de contaminación. Es importante colocar válvulas de retención en las salidas de la bomba para evitar que el producto que circula no retorne a la napa freática o al depósito de agua. Controlar que no existan fugas del líquido en cuestión y asegurarse de purgar las tuberías para eliminar los restos de solución que puedan quedar.

En el caso de aplicación de líquidos más crudos y concentrados, como los efluentes de tambo, adaptar las toberas con un diámetro más grande y los bajantes más separados permitiendo una aspersión sin obstrucciones y de manera uniforme.

4- Es importante tener en cuenta las horas que el equipo tarda en dar una vuelta completa. Este tiempo no debe ser múltiplo de 24 para que aquellas zonas expuestas a condiciones climáticas adversas, como ser la temperatura del mediodía, vayan rotando alrededor del círculo de riego y que no se afecte siempre la misma sección.

5- Revisiones en la puesta a punto del pivot central

Pirámide y base:

- Controlar que el interruptor de suministro de energía esté cortado y con su respectivo seguro durante el mantenimiento o puesta a punto

- Controlar la luz de marcha

- Anillo colector externo, revisar las pistas de bronce y patines de carbón para que la guía gire libre

- Panel computado, que se encuentre limpio y bien cerrado

- Revisar caño flexible en la entrada de agua de equipos no fijos

- Cable de potencia en correctas condiciones

- Cable de señal sano y sincronizado con la bomba

- Controlar tornillos, cadenas y postes de anclaje de la pirámide para evitar desalineaciones

- Engrasamiento de 4 accionamientos en distintas posiciones

- Verificar la puesta a tierra que la resistencia sea menor a 10 ohms

- Verificar manómetro que no esté dañado

- Asegurarse que el equipo quede de punta ante los vientos más fuertes y preponderantes

%20(25).png?width=938&height=391&name=ok%20%20blog%20banner%20%20(1500%20%C3%97%20625%20px)%20(25).png)

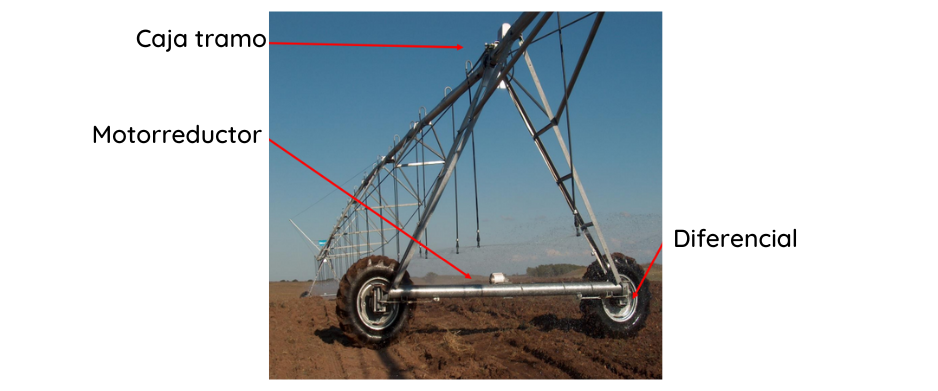

Componentes de una pirámide de un pivot

Panel de control:

- Verificar que los fusibles sean calibrados

- Controlar que las fases de encendido y sentido de avance estén secuenciadas y permitan responder a lo que el operador ordena

- Ajustar correctamente los prensacables

- Cerrar adecuadamente la caja del panel

Torre de tramo:

- Limpieza y conexión del contactor

- Corroborar el correcto funcionamiento de la llave de corte

- Verificar las conexiones de borneras que ajusta los cables y evitar falsos contactos

- Drenar trampa de arena y hacer correr agua para que se purgue

- Cerrar adecuadamente y ajustar los prensacables de la caja

- Revisar cable a tierra y corte de seguridad de un tramo a otro

- Controlar una vez al año manguera flexible que une los tramos y ajustar abrazaderas

- Limpiar válvula de drenaje y dar vuelta la goma de drenaje

Estructura del tramo:

- Verificar los bulones

- Controlar la sujeción de los cables al tramo

- Cambio de aceite de reductores finales cada 3000 horas o 3 años

- Drenar el agua de los reductores que se pueda acumular una vez al año

- Limpiar orificios de la cámara de expansión y descartar perdidas

- Controlar el estado de pernos y traba ruedas para el adecuado movimiento de la masa

- Engrasar punta de eje

Motorreductores:

- Desagotar drenaje de condensado acumulado

- Colocar aceite dejando 48 mm del borde

- Ajustar crucetas y manchones

- Asegurar el cubre cardan

- Controlar presión y ajuste de ruedas

- Controlar cada cuatro vueltas que la huella se encuentre alineada

Estado de los bajantes y aspersores:

- Verificar que los bajantes estén alineados y en perfectas condiciones

- Revisar reguladores de presión, toberas con diámetro adecuado

- Reemplazar conjunto de aspersión cada 10.000 hs de trabajo

Control del motor y bomba:

- Control general del motor

- Verificar que tenga las alertas de seguridad

- Controlar correas

- Revisar que el radiador que no esté dañado

- Verificar el buen estado del cabezal

- Controlar filtros del motor y bomba en buen estado

- Revisar nivel de aceite

- Engrasar cardan de la bomba

- Revisar la bomba inyectora

6- Con respecto a la eficiencia de riego es importante tener en cuenta una adecuada altura de los aspersores y el tamaño de las gotas, que tengan margen de volar lo más lejos posible y cubrir más superficie. Los valores de alturas rondan entre:

- 1,4 y 1,5 metros desde el suelo, comúnmente usada para cultivos de bajo porte

- 1,8 y 2 metros para cultivos de mayor porte (maíz, caña de azúcar)

7- Las condiciones ambientales principales que afectan la eficiencia de riego son la temperatura, el viento y la humedad relativa, como también los picos mal ubicados y calibrados generan menor eficiencia en el riego.

- Para optimizar la eficiencia de riego es importante tomar decisiones precisas respecto a cuándo y cuánto regar, apoyándose en el uso de tecnologías de monitoreo y estaciones meteorológicas.

PONCE AgTech brinda un servicio de monitoreo, capacitación e innovación de tecnologías lo que permite un acompañamiento a los productores, la puesta a punto y mantenimiento de los equipos de riego, logrando así la máxima eficiencia de los equipos. Te invitamos a descargar aquí tu propia planilla de chequeo de tu pivot.

.png?width=676&height=380&name=Copia%20de%20Webinar%20BD%20para%20mailing%20(2).png)

.png)